Fonte: CIMM - 24/09/2012

Uma equipe de pesquisadores da Universidade Federal do Rio de Janeiro

(UFRJ) avança na pesquisa que transforma lignina em fibra de carbono. A

lignina é o segundo material mais abundante na natureza, atrás apenas da

celulose. A lignina, que é uma importante molécula estrutural vegetal, é

retirada do bagaço da cana-de-açúcar, após o processo do chamado etanol

de segunda geração. Os pesquisadores da UFRJ conseguiram chegar a um

extrato mais puro, o que aumenta seu potencial de transformação.

Atualmente, o Brasil importa toda a fibra de carbono que consome.

Na safra 2008/2009, o Brasil processou mais de 569.063 milhões de

toneladas de cana, gerando cerca de 160 milhões de toneladas de bagaço,

potencial fonte de lignina. Normalmente, boa parte desse bagaço acaba

queimada nas próprias usinas como forma de gerar energia, mas é uma

destinação que ainda não consegue absorver todos os resíduos gerados.

Assim, eles podem causar sérios impactos ambientais.

Processo

Após sofrer um pré-tratamento, o bagaço de cana passa por uma hidrólise

ácida, sendo a fração sólida recuperada por filtração sob pressão. O

material é então tratado com hidróxido de sódio, retirando-se desse

processo o determinado licor negro - rico em lignina. Após essa

determinação, separou-se a lignina do meio por dois métodos diferentes

de extração: por filtração e pela adição de calor.

O método de extração por filtração a vácuo apresenta rendimento em

massa pouco maior do que o método de extração por aquecimento.

Entretanto, o método baseado na separação após aquecimento é mais

prático e rápido. Os pesquisadores decidiram seguir com os dois métodos

de extração. Depois, será realizada uma análise das propriedades das

fibras de carbono para definição da melhor metodologia empregada.

Segundo a coordenadora do trabalho e do Núcleo de Biocombustíveis, de

Petróleo e de seus Derivados da UFRJ, Veronica Calado, o projeto está em

vias de ser patenteado e não há nenhuma outra pesquisa desse tipo no

Brasil. A coordenadora ainda não sabe quanto custará a fibra, mas

acredita que esse projeto pode disseminar o uso de fibra de carbono em

diversas indústrias, o que atualmente não acontece devido ao preço

elevado.

"Se produzirmos um material nobre como esse a partir de resíduos, isso

será fantástico. As empresas petrolíferas precisam de materiais

compósitos, que são feitos com resinas poliméricas e fibras de carbono e

de vidro. Já a indústria automobilística poderia usar a fibra de

carbono para obter peças mais leves, provocando assim economia de

combustível", comenta Veronica.

Contraponto

Para o presidente da Associação Brasileira de Carbono (ABCarb), Luiz

Depine, a transformação de lignina em fibra de carbono não é novidade."A

produção de fibra de carbono a partir de lignina será sempre tema para

trabalhos acadêmicos, mas esse será o seu limite. Ela se juntará a uma

centena de outros precursores potenciais, como rayon e fibra de coco, na

fabricação de fibra de carbono, que geraram muitos trabalhos

acadêmicos, mas que nunca chegaram ao mercado", argumenta.

Depine explica que o Oak Ridge National Laboratory (ORNL), nos Estados

Unidos, e a Universidade de Toronto, no Canadá, iniciaram pesquisas para

produzir fibra de carbono a partir de lignina. Depois de dez anos de

estudo, nenhuma das instituições conseguiu atingir o preço e

propriedades desejadas. Segundo o presidente da ABCarb, o preço não foi

alcançado, porque a lignina precisou inicialmente ser purificada. Quando

esse problema foi contornado, tiveram que acrescentar uma substância

polimérica, o que aumentou o custo de produção.

Após a solução de todos os problemas intermediários de produção, o ORNL

chegou finalmente a uma fibra de carbono que mesmo após ter sua técnica

de produção otimizada, sua resistência mecânica não ultrapassou os

valores de 0,5 a 0,6 GPa. "Isso colocou essa fibra em uma região próxima

de outras fibras comerciais de custo muito mais baixo e fez com que as

duas instituições fossem gradualmente desativando suas pesquisas nessa

área. Deve-se considerar que Oak Ridge possui o nível máximo de

expertise na área da tecnologia de fabricação de fibra de carbono", diz

Depine.

Mercado

A fibra de carbono comercial é produzida atualmente a partir de um

polímero denominado poliacrilonitrila e piche (de alcatrão ou de

petróleo). É um material de propriedades excepcionais, porém seu uso

ainda não é tão comum devido ao seu custo, ainda muito elevado. Para o

presidente da ABCarb, a popularização da utilização da fibra de carbono

deveria acontecer através da indústria automobilística, desde que seu

preço pudesse chegar a valores entre US$ 10 e 15 por quilograma e sua

resistência à tração estivesse próxima de 1,72GPa. Porém, atualmente a

fibra mais barata sai entre US$ 40 e 60.

Ele afirma que há estudos promissores na fabricação de fibra de

carbono, mas todos utilizam poliacrilonitrila e piche. Embora o Brasil

importe toda a fibra de carbono que consome, Depini não vê a necessidade

de instalar uma fábrica no Brasil. "Na realidade a quantidade consumida

é muito pequena, o que não justifica o insvestimento", defende.

A

empresa também trabalha com forno dosador de alumínio, o Dosotherm.

Esse tipo de forno é voltado principalmente para indústrias de médio a

grande porte e por ter precisão de dosagem, não há perdas no processo.

"Um de nossos maiores clientes é a Stihl, que tem seis desses fornos

dosadores em sua fábrica em São Leopoldo (RS). Mas percebemos que a

demanda ainda é pequena no Brasil. A partir do momento que perderem

competitividade, as empresas irão investir em tecnologias mais

avançadas", acredita Nogueira.

A

empresa também trabalha com forno dosador de alumínio, o Dosotherm.

Esse tipo de forno é voltado principalmente para indústrias de médio a

grande porte e por ter precisão de dosagem, não há perdas no processo.

"Um de nossos maiores clientes é a Stihl, que tem seis desses fornos

dosadores em sua fábrica em São Leopoldo (RS). Mas percebemos que a

demanda ainda é pequena no Brasil. A partir do momento que perderem

competitividade, as empresas irão investir em tecnologias mais

avançadas", acredita Nogueira.  As

máquinas de fundição sob pressão de zinco em câmara quente, a DAW 20-F,

da Frech do Brasil, também são uma opção de redução de energia. O

gerente técnico da Frech Brasil, Oliver Hübl, explica que a máquina é de

alta eficiência e os clientes ganham em produtividade com o ciclo de

3,8. "Ela tem um sistema de preenchimento de canal. Assim, a máquina

fica aberta, enquanto o pistão avança um pouco para preencher o canal

até chegar no bico. Esse sistema melhora a qualidade, porque é retirado

todo o ar do canal antes que o molde feche e, como o material já fica no

bico, ganhamos então mais tempo no ciclo", diz. O equipamento também

tem uma câmera para verificação da peça, que analisa, por exemplo, se o

molde está limpo.

As

máquinas de fundição sob pressão de zinco em câmara quente, a DAW 20-F,

da Frech do Brasil, também são uma opção de redução de energia. O

gerente técnico da Frech Brasil, Oliver Hübl, explica que a máquina é de

alta eficiência e os clientes ganham em produtividade com o ciclo de

3,8. "Ela tem um sistema de preenchimento de canal. Assim, a máquina

fica aberta, enquanto o pistão avança um pouco para preencher o canal

até chegar no bico. Esse sistema melhora a qualidade, porque é retirado

todo o ar do canal antes que o molde feche e, como o material já fica no

bico, ganhamos então mais tempo no ciclo", diz. O equipamento também

tem uma câmera para verificação da peça, que analisa, por exemplo, se o

molde está limpo.  Durante

o processo, a areia é aquecida com uma mistura de gás e ar. A

uniformidade da temperatura no leito fluido do forno é controlada

através de termopares. Caso a temperatura se eleve em função da alta

concentração de materiais orgânicos, excessivo acúmulo de rejeitos ou

deficiência de limpeza no sistema de fluidificação, estas variações são

identificadas e, por meio de uma válvula moduladora, a vazão de gás é

automaticamente regulada de modo a evitar danos ao sistema e excessivo

consumo de gás.Todas as substâncias orgânicas são queimadas no forno e a

areia limpa é descarregada em um leito fluido de resfriamento dotado de

sistema de trocadores de calor à água. “A areia é resfriada até atingir

uma temperatura adequada para ser reutilizada para a produção de moldes

e machos”, explica o coordenador de contratos da IMF Brasil, Rodrigo

Gaiad de Camargo.

Durante

o processo, a areia é aquecida com uma mistura de gás e ar. A

uniformidade da temperatura no leito fluido do forno é controlada

através de termopares. Caso a temperatura se eleve em função da alta

concentração de materiais orgânicos, excessivo acúmulo de rejeitos ou

deficiência de limpeza no sistema de fluidificação, estas variações são

identificadas e, por meio de uma válvula moduladora, a vazão de gás é

automaticamente regulada de modo a evitar danos ao sistema e excessivo

consumo de gás.Todas as substâncias orgânicas são queimadas no forno e a

areia limpa é descarregada em um leito fluido de resfriamento dotado de

sistema de trocadores de calor à água. “A areia é resfriada até atingir

uma temperatura adequada para ser reutilizada para a produção de moldes

e machos”, explica o coordenador de contratos da IMF Brasil, Rodrigo

Gaiad de Camargo. Além

desses recursos, o C-1 ainda conta com display HUD no para-brisas, ar

condicionado, vidro elétrico e uma interface de comando por voz. O valor

para a aquisição deles em 2014 será de US$ 24 mil (R$ 48,6 mil), mas

isso deve ser reduzido já no segundo ano de fabricação. Estima-se que

até 2018 ele não passe dos US$ 12.500 (R$ 25.300).

Além

desses recursos, o C-1 ainda conta com display HUD no para-brisas, ar

condicionado, vidro elétrico e uma interface de comando por voz. O valor

para a aquisição deles em 2014 será de US$ 24 mil (R$ 48,6 mil), mas

isso deve ser reduzido já no segundo ano de fabricação. Estima-se que

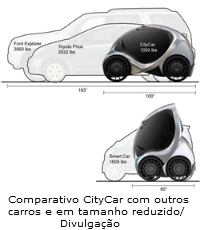

até 2018 ele não passe dos US$ 12.500 (R$ 25.300). Quando

estão em sua forma reduzida, ou seja, dobrados, cabem três CityCars em

uma única vaga de estacionamento tradicional. O veículo tem um alcance

de mais de 100 quilômetros com uma única carga e é capaz de ser

rapidamente carregado, utilizando as mais recentes tecnologias de

baterias de ións de lítio desenvolvidas pela indústria. O veículo chega a

uma velocidade de 50km/h.

Quando

estão em sua forma reduzida, ou seja, dobrados, cabem três CityCars em

uma única vaga de estacionamento tradicional. O veículo tem um alcance

de mais de 100 quilômetros com uma única carga e é capaz de ser

rapidamente carregado, utilizando as mais recentes tecnologias de

baterias de ións de lítio desenvolvidas pela indústria. O veículo chega a

uma velocidade de 50km/h. A

maior competição mundial de robótica é a RoboGames, uma olimpíada com

mais de 50 modalidades que reúne centenas de equipes de vários países. O

Brasil tem feito bonito no evento: esteve entre os primeiros colocados

das últimas quatro edições, com destaque para as equipes Uai!rrior, da

Universidade Federal de Itajubá (Unifei), em Minas Gerais, e RioBotz, da

PUC-Rio. Outras competições importantes são a BattleBots, para robôs de

luta, e a Robocup, a copa do mundo do futebol robótico. No Brasil,

entre os principais eventos estão a nossa olimpíada de robótica (confira

matéria na CH On-line) e a RoboCore.

A

maior competição mundial de robótica é a RoboGames, uma olimpíada com

mais de 50 modalidades que reúne centenas de equipes de vários países. O

Brasil tem feito bonito no evento: esteve entre os primeiros colocados

das últimas quatro edições, com destaque para as equipes Uai!rrior, da

Universidade Federal de Itajubá (Unifei), em Minas Gerais, e RioBotz, da

PUC-Rio. Outras competições importantes são a BattleBots, para robôs de

luta, e a Robocup, a copa do mundo do futebol robótico. No Brasil,

entre os principais eventos estão a nossa olimpíada de robótica (confira

matéria na CH On-line) e a RoboCore. O

método desenvolvido pela Honda gera uma ligação estável entre o aço e

alumínio, movendo uma ferramenta rotativa na peça de alumínio,

posicionada sobre a de aço. Como resultado, de acordo com a fabricante,

há uma união tão ou mais resistente que a soldagem tradicional, com gás

inerte aplicada entre peças de alumínio.

O

método desenvolvido pela Honda gera uma ligação estável entre o aço e

alumínio, movendo uma ferramenta rotativa na peça de alumínio,

posicionada sobre a de aço. Como resultado, de acordo com a fabricante,

há uma união tão ou mais resistente que a soldagem tradicional, com gás

inerte aplicada entre peças de alumínio.