A siderurgia é um dos setores da indústria que mais poluem no mundo. Segundo o pós-doutor pela Massachussets Institute of Tecnology (MIT) na área de enegenharia metalúrgica, Marcelo Breda Moura, 6,5% das emissões de CO2 do mundo vêm das siderúrgicas. Ele explica que muitos questionam se a siderurgia deveria ser mantida, pois são muitos impactos ambientais para uma participação pouco significativa na economia.

No Brasil, as siderúrgicas consomem 8,2% da energia total. Além disso,

14,04% da emissão de CO2 é de responsabilidade das metalúrgicas, que

respondem por 2,5% do PIB nacional. Moura explica que a tendência é que

esse quadro se agrave ainda mais, caso não sejam repensadas as energias

utilizadas pela indústria e a emissão de gás de efeito estufa, que são

apontados por ele como os principais impactos ambientais do setor. Por

exemplo, a produção mineral brasileira aumentou 550% desde 2001 até

2011. Além disso, o Brasil é um grande produtor de minério de ferro e

alumínio e, até 2014, o País deve produzir 728 milhões de toneladas de

minério de ferro.

Segundo o engenheiro metalúrgico, uma das soluções é a utilização de

modernos softwares que calculam exatamente os impactos ambientais e

emissão de CO2 de cada tipo de indústria. "Após esse cálculo, você pode

reduzir a emissão, modificando o tipo de material utilizado", defende

Moura. Ele explica que um exemplo prático são os parachoques feitos de

aço, alumínio ou fibra de carbono. Através do software, analisa-se todas

as etapas do ciclo de vida do material. Nesse caso, no momento da

fabricação, o que mais impacta o meio ambiente é a fibra de carbono.

Porém, durante a utilização do produto, o parachoque de aço é o que mais

traz danos ambientais.

"Soluções para capturar e armazenar o CO2, diminuir as emissões ou

utilizar energia elétrica sem carbono ainda não existem. Uma das saídas

mais viáveis no Brasil é a biomassa como redutor, ou seja, utilizar

carvão vegetal, que não gera CO2. Ele é tecnicamente viável, utiliza

tecnologia simples e já foi comprovado em grande escala", argumenta

Moura.

Para ele, as indústrias devem priorizar a redução de emissão de gás de

efeito estufa, não por uma questão de legislação, mas de

competitividade. "Vejo que uma das saídas para esse problema é fazer

como na Suécia, onde por cada tonelada de CO2 gerado, a indústria tem

que pagar US$ 150", diz.

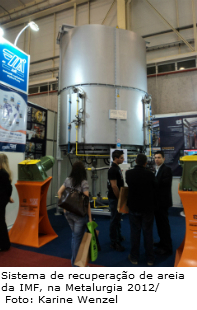

Fundições

Já nas fundições um dos maiores problemas ambientais é quanto ao

descarte de areia de fundição. Por isso, algumas indústrias já investem

em sistemas de recuperação dessa areia, o que reduz também as perdas de

material e gastos. A IMF Brasil trabalha com um sistema de recuperação

térmica com capacidade de 1,5 ton/h, projetado para tratar e reutilizar

areia de fundição já recuperada mecanicamente, procedente de processos

de resinas orgânicas - cold-box, hot-box, no-bake e shell - e outros

aglomerados com resina.

Durante

o processo, a areia é aquecida com uma mistura de gás e ar. A

uniformidade da temperatura no leito fluido do forno é controlada

através de termopares. Caso a temperatura se eleve em função da alta

concentração de materiais orgânicos, excessivo acúmulo de rejeitos ou

deficiência de limpeza no sistema de fluidificação, estas variações são

identificadas e, por meio de uma válvula moduladora, a vazão de gás é

automaticamente regulada de modo a evitar danos ao sistema e excessivo

consumo de gás.Todas as substâncias orgânicas são queimadas no forno e a

areia limpa é descarregada em um leito fluido de resfriamento dotado de

sistema de trocadores de calor à água. “A areia é resfriada até atingir

uma temperatura adequada para ser reutilizada para a produção de moldes

e machos”, explica o coordenador de contratos da IMF Brasil, Rodrigo

Gaiad de Camargo.

Durante

o processo, a areia é aquecida com uma mistura de gás e ar. A

uniformidade da temperatura no leito fluido do forno é controlada

através de termopares. Caso a temperatura se eleve em função da alta

concentração de materiais orgânicos, excessivo acúmulo de rejeitos ou

deficiência de limpeza no sistema de fluidificação, estas variações são

identificadas e, por meio de uma válvula moduladora, a vazão de gás é

automaticamente regulada de modo a evitar danos ao sistema e excessivo

consumo de gás.Todas as substâncias orgânicas são queimadas no forno e a

areia limpa é descarregada em um leito fluido de resfriamento dotado de

sistema de trocadores de calor à água. “A areia é resfriada até atingir

uma temperatura adequada para ser reutilizada para a produção de moldes

e machos”, explica o coordenador de contratos da IMF Brasil, Rodrigo

Gaiad de Camargo.